密封容器的泄漏率是否符合要求,直接关系到容器的使用性能。准确发现漏孔和定量检测对保证容器的密封性、可靠性和安全性至关重要。

寻找快速、灵敏、高效的泄漏检测方法是真空设备制造商的共同愿望。在泄漏检测方法中,氦质谱法因其高灵敏度和稳定性而得到越来越广泛的应用。

传统的泄漏检测系统包括设备多、体积大、重量大、移动困难、集成氦质谱泄漏检测装置。适用于泄漏检测过程中不可缺少但泄漏检测工作量小的现场安装环境。

全套氦质谱检漏工作台系统主要包括操作平台、氦质谱检漏仪、氦气瓶、显示仪表及真空泵,该系统包含设备多、体积大、重量大:而容器在制造及装配过程中涉及到检漏的工序。

1、检漏工序在容器制造中的应用

容器在制造及安装过程中涉及到检漏的工序.主要包括以下工序:

(1)零部件检漏:封闭器、焊缝、卷边及装配后进行氦质谱检漏.漏率应不大于设计文件要求。

(2)金属封闭器检漏:金属封闭器入人厂后对整体进行氦质谱检漏,漏率应不大于设计文件要求。

(3)焊缝检漏:桶身缝焊完成后,对焊缝进行氦质谱检漏.漏率应不大于设计文件要求。

(4)卷边检漏:卷边组装完成后,对卷缝进行氦质谱检漏,漏率应不大于设计文件要求。

(5)装配检漏:现场容器装配完成后,对焊缝、卷边和桶口进行氦质谱检漏,漏率应不大于设计文件要求。

从以上工序可以看出.容器在制作及安装过程中的不同阶段皆需使用检漏工序,因此检漏装置根据生产要求需进行转移且需要重新拆分和组装.这将耗费较多人力与时间。

2、集成式氦质谱检漏装置的设计

2.1 工作原理

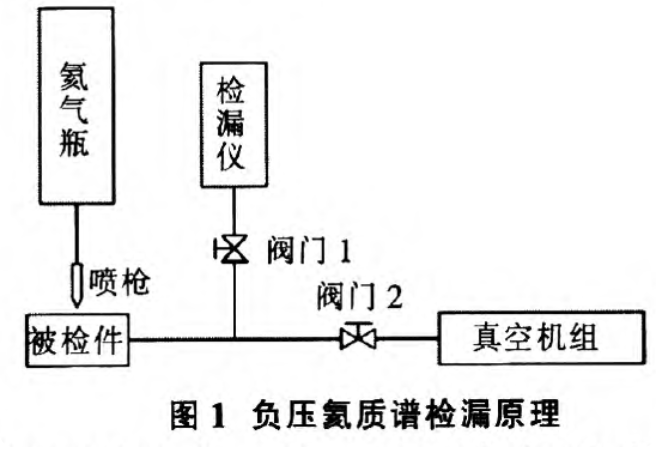

在容器制造中一般采用负压氦质谱检漏的方式进行零部件及焊缝的检漏,检漏装置原理如图1所示,检漏工作流程如下:

(1)打开阀门2,关闭阀门1,对被检件进行抽空。

(2)待抽空至技术要求参数后,关闭阀门2,打开阀门1。

(3)打开氦气瓶,将喷枪对准被检件需要检漏的部位,仔细查看检漏仪上显示的漏率是否满足技术文件的要求并进行记录。

(4)关闭所有设备及仪器。

2.2 传统氦质谱检漏装置

全套氦质谱检漏装置由多种设备构成,传统分散式系统的构成由于容器在制造过程中处于不同的地点,氦质谱检漏装置在生产过程的不同工序需要进行转移,而在装置转移前则需要拆除连接管路进行所有设备的搬运,待运至目的地后还需要重新连接管路进行系统组装,组装完成后进行管路气密性试验,这将耗费大量的时间与人力。

2.3 结构优化设计

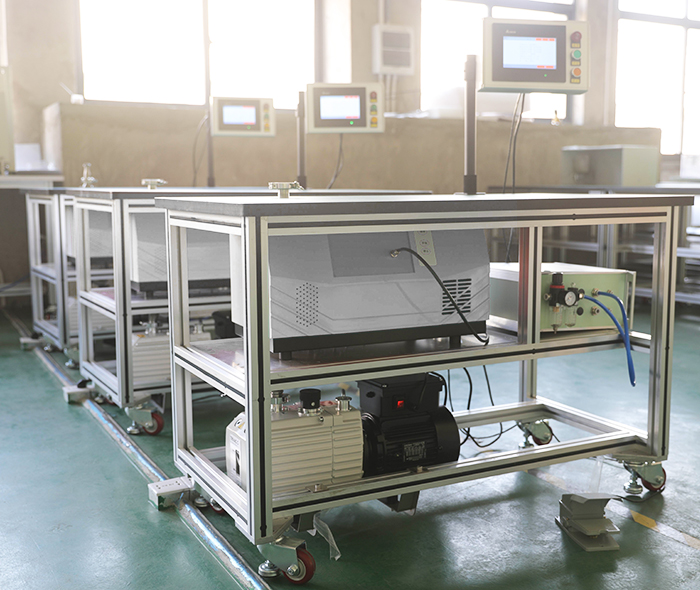

研制操作平台兼具设备承载功能的钢结构可移动装置,通过计算相关介质使用量、设备容量及钢结构承左能力,在满足使用量要求的情况下,将所有设备或固定或置放于钢结构装置中,组装成集成式氦质谱检漏装置。该装置移动方便,单人可轻松进行装置的转移;操作简单,转移时不需拆分及重新组装,只需断开与连接电源即可。

通过改进优化,集成式氦检漏装置如图所示。

3、使用效果

集成式氦质谱检漏装置的使用,无论从人工、用时及综合成本等方面均有大幅降低。在容器制造过程中平均一个容器制造检漏工序人工省3人,时间节省1小时;在容器安装过程中平均一个容器工序人工节省2人,时间节省5分钟;由于采用小型真空机组,节约了设备的运行费用;若安装作业不在场内,由于采用集成式氦质谱检漏装置,更节约了设备的包装费及运输等。

4、结束语

容器在制造及装配过程中的不同阶段皆需使用检漏工序,便携式氦质谱检漏装置可以在使用过程中大大缩短检漏工序的准备时间,提高检漏工序效率。由于该装置体积小,重量轻,尤其适合在检漏工序不可或缺但是检漏工作量较小的现场安装环境。

安徽诺益科技生产的氦质谱检漏仪凭借卓越的品质及稳定的性能已广泛应用在众多行业上,满足各种应用. 可满足单机检漏, 也可集成在检漏系统或 PLC. 更多氦检技术,欢迎留言讨论!