航天产品一般采用橡胶O型圈作为密封材料,由于橡胶O型圈易受温度、介质气体种类、压紧力等多种因素影响,从而影响航天产品工作过程中的实际漏率。介绍了航天产品漏率的影响机制,氦质谱真空压力检漏方法,重点介绍了气体渗透、压紧力、工作温度以及充气压力对使用橡胶密封材料的航天产品漏率的影响,并进行了测试及分析。结果表明,渗透性、工作温度、充气压力是影响航天产品漏率的主要因素。

采用橡胶密封的航天产品在进行氦质谱真空压力法检漏时,会受到所用橡胶材料、工作温度、气体种类、压紧力、气体渗透等因素的影响,导致漏率值不准确的情况。目前使用的检漏工装只能对航天产品进行常温、常压状态下的漏率检测试验。本文研究的内容是利用阀门部件漏率检测新装置,对使用典型橡胶材料的航天产品漏率的影响机制进行分析,从而依据测试结果给出产品真实漏率指标,为具体检漏工艺提供理论指导,既保证检漏结果的准确性,又可以提高检漏效率、降低成本。

1、氦质谱真空压力法介绍

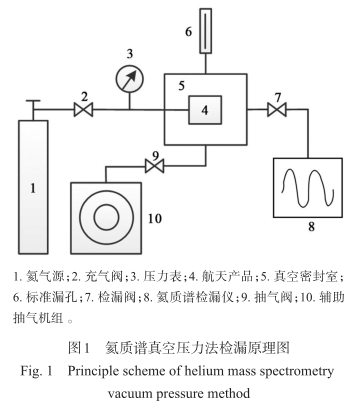

氦质谱真空压力法-是在如图1所示的真空系统中进行的。

真空系统由氦气源、充气阀、压力表、航天产品、真空密封室、标准漏孔、氦质谱检漏仪、截止阀、辅助抽气机组等组成。航天产品漏率检测时,首先将产品整体放入真空密封室内并进行有效的密封,然后通过辅助抽真空机组对真空密封室抽真空,当室内压力达到氦质谱检漏仪允许的启动压力后,关闭截止阀,在无分流状态下启动氦质谱检漏仪,然后打开充气阀,观察压力表,通过氦气源对航天产品充入氦气至工作压力。当产品表面有漏孔时,氦气就会通过漏孔进入真空密封室,进而被氦质谱检漏仪捕捉到氦的分压力信号l,从而实现航天产品总漏率的测量。在未打开充气阀对产品充氦气的状态下,打开标准漏孔阀门,将标准漏孔内的氦气引入真空密封室内,被氦质谱检漏仪捕捉到氦的分压信号,通过式(1)即可对航天产品的总漏率进行标定。氦质谱真空压力法的优点是检测灵敏度高,能实现任何工作压力的漏率检测,反映航天产品的真实漏率状态。

采用氦质谱真空压力法检漏获得航天产品漏率的计算如式(1):

式中:Q为被测航天产品漏率,Pa·㎡/s;L为检漏仪输出信号,Pa·m/s;la1为打开标准漏孔前检漏仪本底信号,Pa·㎡/s;l为充氦前检漏仪本底信号,Pa·㎡/s;/sp1为标准漏孔信号值,Pa·㎡/s;Qw为标准漏孔标称值,Pa·m/s;y为被测航天产品充氦浓度。

从式(1)可以看出,航天产品的漏率值取决于检漏仪捕捉到的氦分压信号和充氦浓度。氦分压信号的大小又受产品所用的橡胶密封材料对氦气的渗透情况、工作温度、压紧力等的影响,因此有必要对其影响机制进行理论分析。

2、气体渗透对使用橡胶密封的航天产品漏率的影响

金属密封材料种类繁多,常用密封材料包括橡胶类,如天然橡胶、丁苯橡胶、丁基橡胶、丁腈橡胶、氯丁橡胶、乙丙橡胶、氟橡胶、硅橡胶等;塑料类,聚氯乙烯、聚四氟乙烯、聚丙烯等;陶瓷也可以被加工为陶瓷密封圈,具有耐磨损等特点。塑料具有一定的硬度和刚性,而橡胶则表现出明显的柔软性和回弹性,因此航天产品一般选择塑料或橡胶材料做密封圈。聚四氟乙烯是航天产品常用的密封圈,密封性能一般。橡胶密封圈具有较好的密封性能,是航天产品首选的密封材料。陶瓷通常不被用作航天产品的密封圈。

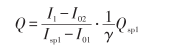

真空室外壁吸附的气体,可以通过室壁渗透到真空室内壁进入真空室。渗透过程包括溶解、扩散以及吸附和解析等表面现象。这个过程可以描述为:入射到真空室外壁上的气体分子被表面所吸附;吸附的粒子溶解在材料的表面层,如果是分子态的气体,需要分解成原子态才能溶解;表面层溶解了气体粒子后,材料中形成了气体浓度梯度,因而气体向真空侧缓慢扩散。到了真空侧的表面层,分解的原子再结合成分子,由表面解析而释放出来,完成了渗透全过程。航天产品外壁吸附的气体,可以通过橡胶等密封材料渗透到航天产品内壁,从而进入航天产品的真空室内。气体开始渗透的速度快,经一定时间后达到稳定渗透值。在室温条件下,空气对部分橡胶的渗透系数如表1所列。

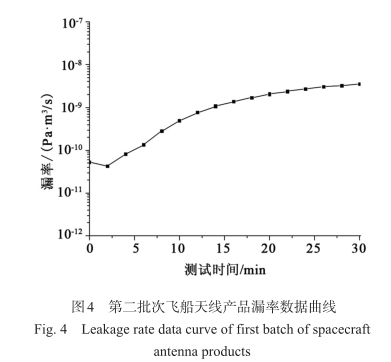

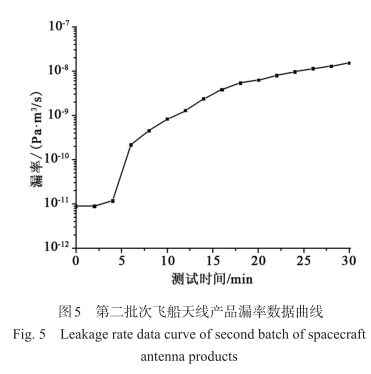

在航天产品一飞船天线中使用的0型密封圈材料为丁腈橡胶,笔者对其渗透性能进行了研究,并结合天线在飞船上实际的安装和使用条件,采用氦质谱真空压力法对其漏率进行检测,如图3所示,天线一侧处于检测室,检测室模拟天线在空间实际工作时所处的状态,压力为2x10Pa;天线密封面另一侧处于充气室,充气室内压力模拟飞船舱内压力0.2MPa。通过对两个批次飞船天线产品漏率进行检测,得到典型试验数据和曲线,如图4、图5所示。

从图4和图5可以得出,这两个批次的飞船天线漏率轨迹基本一致,变化规律为:漏率值随时间的延续缓慢升高,最终趋于平衡。从0时起到10min 时,漏率值升至5×10 to Pa.m'/s,变化不明显,这是由于氦气通过橡胶密封材料渗透进入飞船天线内部是一个缓慢的过程,开始时氦气溶解于橡胶材料中,氢质谱检漏仪的抽速起主导作用,因此漏率上升不明显,还有些下降趋势。随着时间的延长,10~20min 后,漏率值升至2×109Pa·m/s,这是由于溶解于橡胶材料中的氦气由压力高的一侧向压力低的一侧渗透,进入飞船天线真空室内部的氦气量越来越多,除了抵消氦质谱检漏仪抽除的氦气之外,还有一定的氦气累积在真空室内部,这时渗透起主导作用,导致检漏仪捕捉到的氢分压信号增加,漏率值随之上升,20~30min时,漏率值升至4×109Pa·ms,这说明氦气通过橡胶材料的渗透量与检漏仪抽除的氦气量达到动态平衡,漏率值趋于稳定,漏率曲线趋于平缓。

从式(6)可知,通过丁腈橡胶0型圈渗透进入飞船天线内部的氦气量为Q,氦气渗透进人飞船天线内部的平衡时间即滞后时间为t,D、s、d、P,均为已知量,Q与t成正比。根据上述试验,得出平衡时间即滞后时间4-30 min,因此,在为使用丁腈橡胶作密封材料的航天产品设计漏率指标时,必须考虑渗透的影响,实际检漏时须记录30 min后检漏仪的漏率值作为计算漏率值。

3、工作温度对使用橡胶密封的航天产品漏率的影响

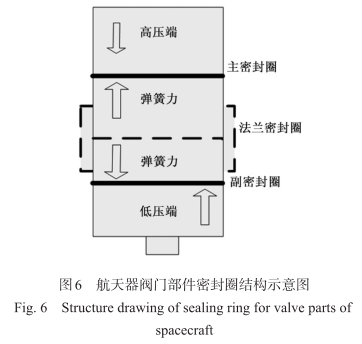

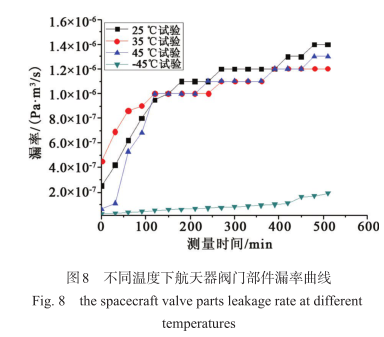

如图6所示,航天器阀门部件是一种比较通用的航天产品,其功能是隔离航天器上的有限空间,所以必须对其进行密封性能检测。阀门内部用主、副两道硅橡胶0型園进行密封,外部靠法兰安装在航天器上,法兰压紧力施加在法兰凹槽内的密封圈上,起到密封作用。可以看出,主密封圈须承受大气压力和弹簧力,法兰密封圈须承受压紧力,副密封圈须承受充气压力和弹簧力。工作温度对橡胶性能影响很大,高温容易使橡胶产生残余变形,加速橡胶老化;低温容易使橡胶发生结晶硬化,丧失弹性。因此,橡胶只能在一定的使用温度范围内才能起到密封作用。普通橡胶的使用温度为-30~90℃,氟橡胶的使用温度为-40~250℃,丁睛橡胶的使用温度为-25~150℃,硅橡胶的工作温度为一100~350℃(7)。

4、压紧力对使用橡胶密封的航天产品漏率的影响

为了保证真空密封,橡胶密封圈上要施加一定的压紧力,使得橡胶密封圈有一定的压缩率",才能起到密封作用。压缩率Y是密封安装截面压缩后的高度与自然状态下截面高度之比9,如式(7)所示:

r=d-x100%(7)式中:d为0型圈自由状态下的截面直径;h为密封槽槽底与被密封表面的距离。压缩率还与橡胶的硬度有关,试验结果表明,如果橡胶硬度大于50 HS 肖氏硬度),密封面没有径向擦伤,当压缩率为15%时,不论密封圈形状如何,其渗透量都小于10-10 Pa..

mi/s,但是,如果橡胶密封圈的温度升高,其硬度和压缩率就会急剧下降,渗透量将会增大。

对使用橡胶0型圈密封的航天产品,压缩率选定为:5%、10%、15%、20%、25% ,施加力矩为6Nm,法兰螺钉数为6个,进行试验,研究不同硬度、不同压缩率下的漏率。具体漏率数据如表2所列。从表中可以看出:(1)当压缩率大于15%时,漏率基本不变;压缩率小于10%,漏率有所增加;压缩率为5%时,密封圈未起到密封作用;(2)橡胶硬度影响不大,硬度大的密封圈,漏率略小。

5、充气压力对使用橡胶密封的航天产品漏率影响

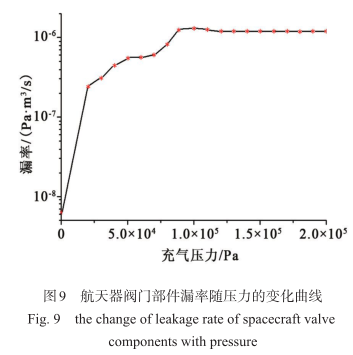

如图7所示,向航天器阀门部件下方内腔充入一定压力的氦气,充气压力将作用在副密封圈上。首先将阀门部件下方内腔抽真空,然后充入不同压力的氦气,测试阀门部件产品的反向漏率。根据航天器阀门部件产品在轨压力要求,在室温环境下,选取定型压力点(0.04MPa、0.1MPa、0.2MPa),开展充气压力对漏率检测结果影响的试验研究。通过试验获得航天器阀门部件产品漏率随压力的变化规律,试验结果如图9所示。

从图9可以发现,在未充氦前,本底漏率为6.0×10-Pa.m/s;当充气压力为20kPa时,漏率上升至2.5×10-?Pa·m/s;当充气压力为1.013×10°Pa时,漏率达到最大值,为1.3×10°Pa·m/s;当充气压力继续增大时,漏率值趋于稳定。这说明,一开始密封圈受到充气压力作用,减弱了施加在密封圈上的弹簧力,使得漏率值显著增大;当充气压力达到1.013×10Pa时,充气压力形成的作用力与弹簧作用力相互抵消达到动态平衡,漏率值达到最大并趋于稳定;充气压力继续升高,弹簧力也增大,继续保持平衡状态,所以漏率值不再有明显变化。图6的试验结果为:在温度和弹簧力的作用下,阀门部件漏率值为1.2×10*Pa.m/s,图7的试验结果为:在充气压力和弹簧力的作用下,阀门部件漏率最大值为1.3×10-Pa.m/s。这说明航天器阀门部件产品受温度、压力、弹簧力的共同作用,其漏率值稳定维持在10-Pa.m/s量级,这个数值即为阀门部件产品的真实漏率值,也就是说应该制航天器阀门部件漏率的设计指标应该在10%Pa·m'/s量级,而通常设计给出的漏率指标为107Pa.m/s,提高了一个量级,这对航天产品来说增加了密封难度和设计成本,是不可取的。

6、结论

对使用橡胶密封材料的航天产品漏率从气体渗透、压紧力、工作温度、充气压力四个方面进行了分析和试验验证,得出结论:

(1)一般情况下,橡胶密封圈的渗透性能在30 min后达到稳定;

(2)充气压力达到1.013x10 Pa之后,漏率值不再有明显变化;

(3)选用的橡胶密封材料必须在允许温度范围内使用,否则橡胶材料将失去密封性;温度升高对航天产品的漏率值影响不大,温度降低(0℃以下),漏率值会有大幅度的上升,会使橡胶材料性能失效的风险加大。

对于航天产品,如果选择用非金属材料一橡胶作为密封材料,首先要考虑选取橡胶的种类,并充分考虑各种橡胶的渗透性能、滞后时间;产品的工作压力、工作温度等参数,通过试验验证该种橡胶材料是否适合作为航天产品的密封材料,并确定产品的真实漏率指标,为设计和使用提供依据,保证航天产品质量可靠。